볼트 너트의 수명은 언제까지 일까?

볼트 너트의 수명은 과연 언제까지일까?

우리가 알고 있는 건축자재의 볼트너트에 관해서는 건물을 해체 하지 않는 이상, 보수수리 하지 않은 이상 반영구적으로 사용하고 있습니다.

그러나 사용개소에 따라서 볼트가 파손 파괴 되는 사례가 끊이질 않으며, 과연 그 볼트 너트의 수명이 일정하다고는 생각하는 사람은 없을 것으로 생각됩니다.

그럼 왜 수명관리가 중요한지, 어떻게 수명 관리를 해야하는지에 대하여 궁금해 하실거라고 생각합니다.

이번 자료에서는 실제기기에 있어서 나사체결체의 피로 수명 평가법, 풀림 수명 평가법 및 나사 체결체의 체결 신뢰성 향상책을 한 예시로 제시하였습니다.

우선 나사에 관한 파손 사례를 알아본 뒤, 실제 기계에 관하여 어떻게 볼트 너트 수명 측정을 하였는지에 대하여 파악하도록 하겠습니다.

1 나사 체결체의 파손방지와 피로수명의 추정(1)(2)

나사는 그림 1과 같이 리드 각β의 사면을 원주에 둘러싼 나선 및 사면의 역학의 기술입니다.

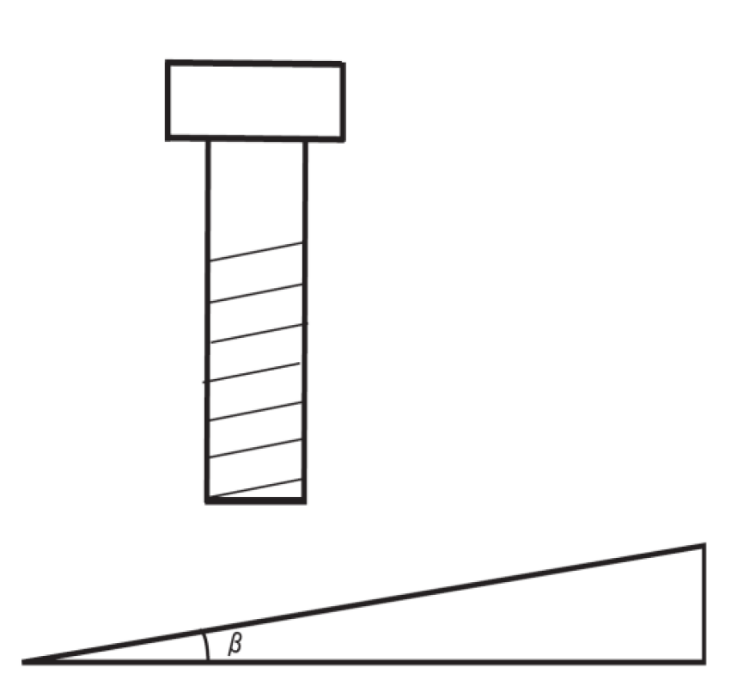

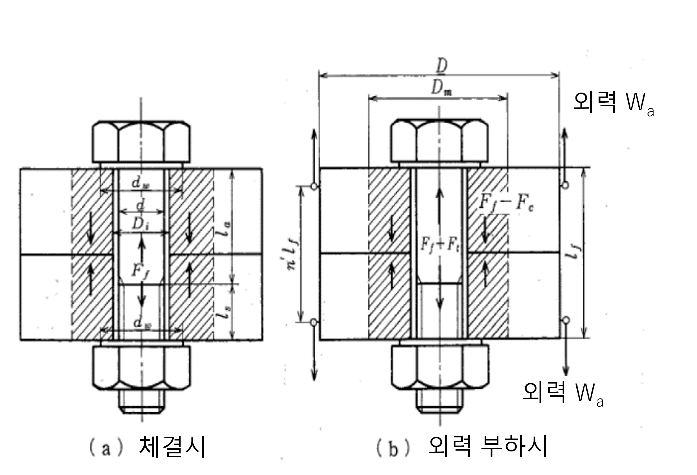

볼트의 머리 혹은 너트에 토크렌치를 사용하여 체결하면 그림 2과 같이 볼트가 늘어나면서 축력Ff(인장력)이 발생하고 피체결부재는 압축력 Fc 를 받습는다.(3) 이 나사 체결체에 외력 Wa 가 발생하고, 내력Ft 가 추가될때 피체결체의 부재는 압축력을 해방합니다. 볼트에 더한 외력과 내력의 관계를 한 예로 그림 3와 같이 나타냅니다.(4) 기계의 실가동하에서는 그 볼트에 추가되는 내력이 변동하중(응력)이 되고 볼트축에 걸립니다.

볼트과 같이 기계에 다수 사용되는 기계요소의 경우, 이 변동 응력은 통상 볼트의 피로한도이하여야 합니다.

그림 1. 나사 기본도

그림 2. 나사 체결체 모델

그림 3. 체결선도(4)

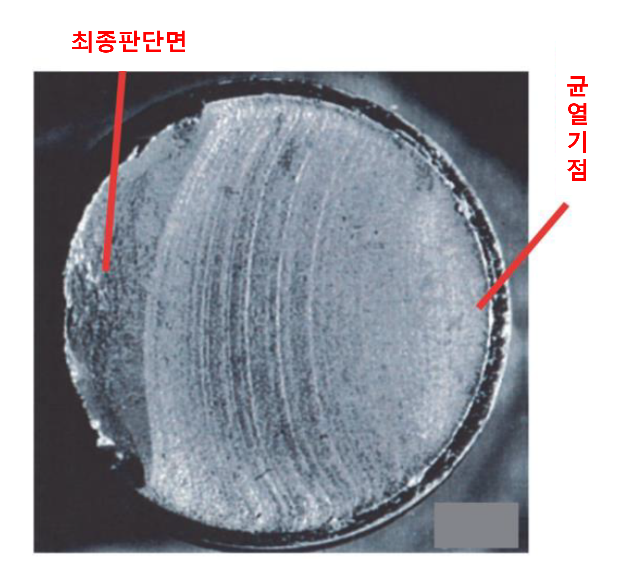

그림 4는 스탠드 볼트의 피로 파면의 사례입니다. 피로균열의 진전과 정체에 따른 명확한 쉘마크(비치 마크)가 나타납니다.

최종 파단면이 작으니까 파손은 장기 가동후 일어난 것을 알수있습니다. 이 종류의 트러블은 고객에게 막대한 손실을 입힐 가능성이 있습니다.

제조업에 있어서도 이러한 대책은 시간적, 경제적으로 큰 부담이 됩니다. 볼트에 있어서도 제품의 개발 단계에서 최선의 주의를 기울이고 그 종류의 트러블을 제거 해야 됩니다.

고강도 볼트의 경우는 지연파괴 또한 주의 하지 않으면 안됩니다. 도금 공정에서 진입하는 수소에 의한 미세 균열 및 부적합 환경에서 응력 부식 균열등이 원인으로 단기간에 불안전 파괴가 일어납니다.

그림 5 지연 파괴 파단면 사례(5)입니다. 일반적으로 지연 파괴는 도금 된 고강도의 볼트에서 일어나며 초기 축력이 크므로 지연 파괴 균열 발생의 초기단계에서 불안정 파괴가 일어나고 피로 파괴와 대조적으로 최종 파단면이 큽니다.

고강도 볼트를 사용할 경우 지연파괴를 방지 하기 위해서는 수소제거 처리(베이킹 처리)등을 할 필요가 있습니다.

그림 4. 피로 파단

그림 5. 지연 파괴 파단

일반적으로 제품1대에 다수의 나사가 사용되는 경우는 강도 평가에 있어서 제품이 사용되는 기간중에 나사 체결체가 피로 파괴가 일어나지 않는 선에서 피로 한도이하의 설계를 행하는 것이 기본 입니다.

중요한 볼트와 가격 관계등 경우에 따라 유한 수명 설계를 행하는 경우가 있습니다.

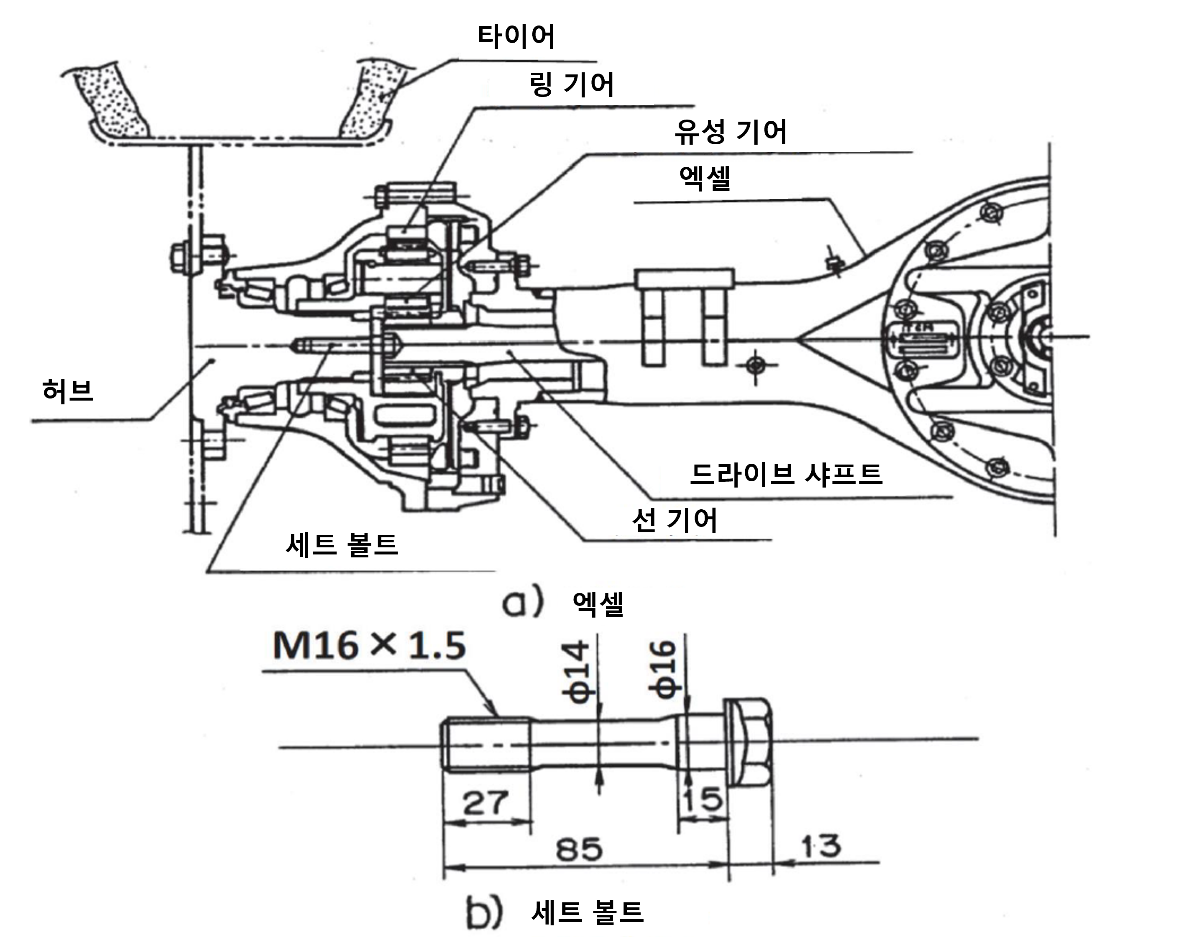

그림 6은 건설기계 엑셀 부품에 사용되는 중요 볼트 사례입니다.

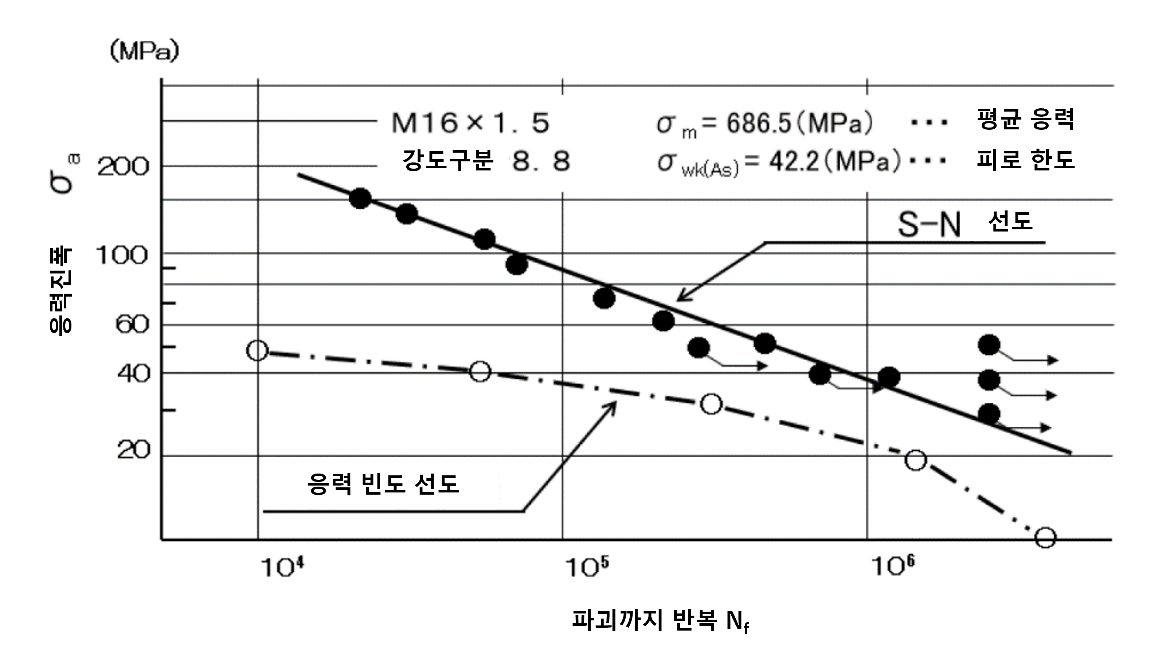

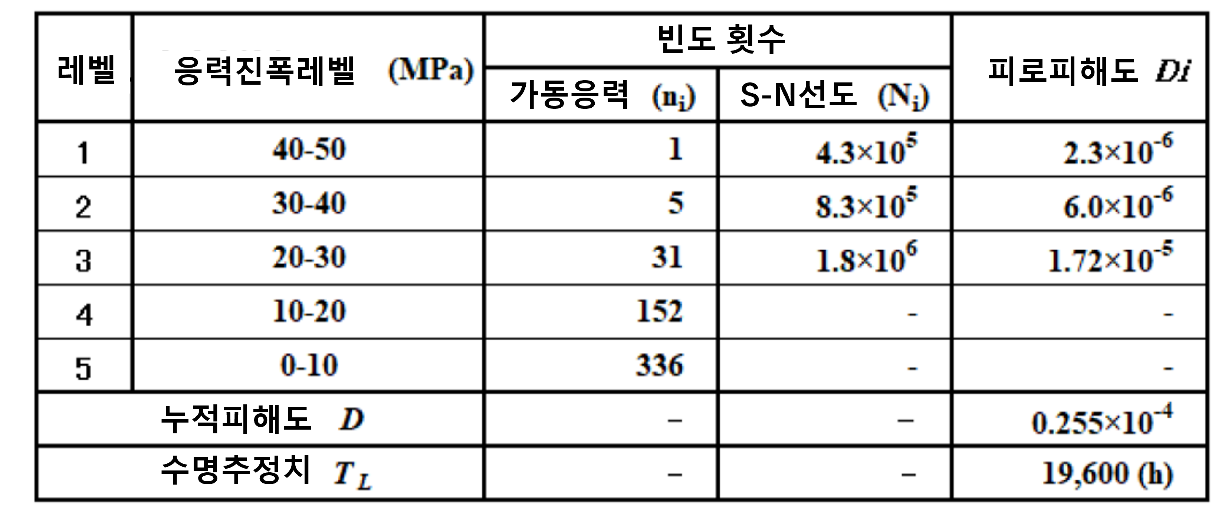

그림 중에서 세트 볼트는 파손되면 타이어가 빠지는 중대사고로 이어질 가능성 있기 때문에 체결 신뢰 확보를 위한 피로 수명 측정을 행하지 않으면 안됩니다. 수명 측정은 그림 7에서 나타내는 것과 같이 대상이 되는 나사의 S-N선도와 기계의 실제 가동시간의 응력빈도 선도를 이용하여 마이너 측 (누적피해측)을 나사체결체의 피로수명치로 추정합니다.

누적 피해도D 및 수명 추정치 TL은 각각 (1) 및 (2)로 구하는 것이 가능합니다. ni는 그 응력 빈도 선도에 응력 진폭레벨의 빈도 수 입니다. 한편 Ni 은 그 응력 진폭레벨의 S-N선도의 (카운트 수)입니다. 각 응력 진폭 레벨의 피해도 Di의 누적치가 누적피해도 D로 됩니다.

실제 가동중의 응력 측정시간을 Tt로하면 대상으로 하는 나사 체결체의 수명측정치 TL이 됩니다.

D = Σ(ni / Ni) ・・・・・ (1)

TL = Tt / D ・・・・・・・ (2)

그림 7은 30분 실험으로 보기 쉽게 하기위하여 응력 빈도는 104배로 하고 표 1은 수명 산출결과 입니다.

수명치는 19,600시간 (1일4시간,월25일 가동할시 수명치는 16.3년입니다)으로 추정됩니다.

제품의 목표 내구성 시간과의 관계로 최종평가를 행합니다.

그림 6. 건설기계 엑셀 부품

그림 7. 유한수명 설계의 사례

표 1. 누적피해측에 따른 수명치 산출

2 풀림 수명 측정법(6)(7)

각 풀림 방지 부품과 풀림 방지 방법의 평가는 일반적으로 풀림 실험기를 사용하여 상대적 평가를 진행해 왔습니다.

볼트의 트러블은 피로 파괴를 원인으로 하는 경우가 많지만 피로 파괴를 초래하기 전 단계에서는 나사가 먼저 풀리기 쉽습니다.

풀림의 평가에 대하여 실제 개발중 필자가 둘러싼 의문은 [그 풀림 방지 부품은 실제 몇 만 시간 풀림방지 기능을 유지하는지] 입니다.

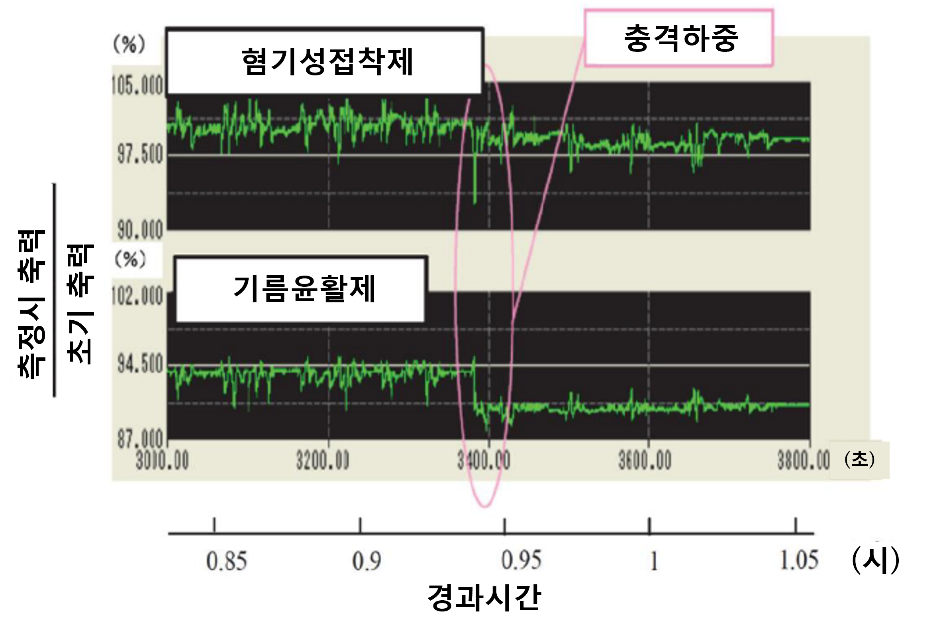

실제 기계에는 절대적 평가가 불가능 하므로, 풀림 수명 추정법의 개발에 착수했습니다. 그림 8는 풀림 현상 관측결과의 예로 풀림 방법의 한 종류로 혐기성접착제(상기 그림)와 기계유(하기 그림)에서 체결한 볼트에 충격하중을 가할때 축력변화를 비교한 것입니다. 상기 그림은 3400초 부근에서 순간 축력의 저하되는 것 처럼 보이지만, 곧바로 축력이 돌아오고 풀림 방지 효과도 확인 되었습니다. 한편, 하기 그림은 저하한 축력이 돌아 오지 않고 축력감소(풀림)이 발생하였습니다. 그 축력 감소가 축적된 볼트의 풀림이라고 생각됩니다.

그림 8. 풀림방지 현상 관찰

그림 9. 벡호 로더의 허브볼트

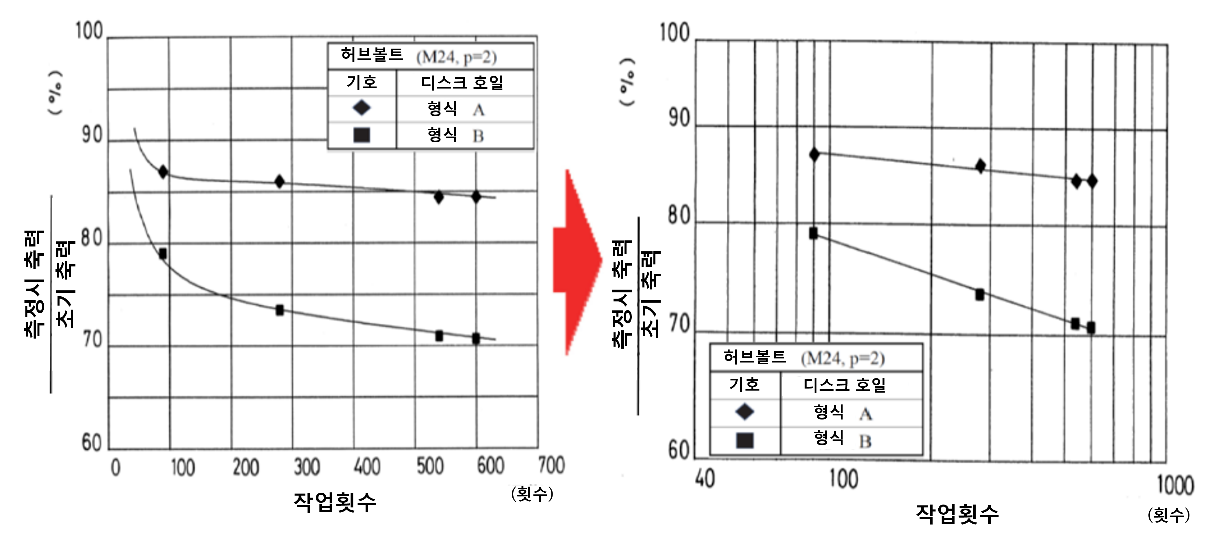

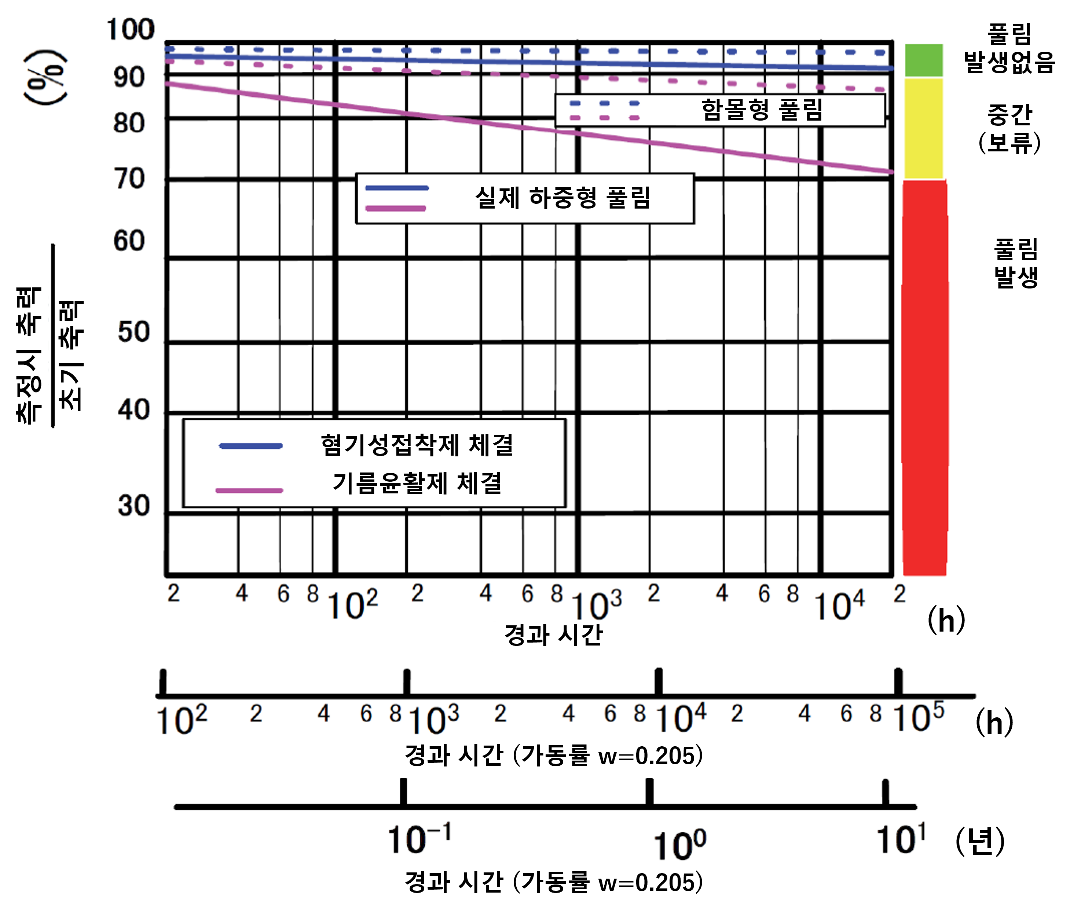

그리고 그림 10은 그 허브 볼트의 축력저하현상을 반나절정도 실제 기계에 가동하여 관측한 결과를 대수 눈금으로 한뒤 양대수 눈금으로 변환해서 나타낸 결과입니다. 축력 저하와 경과 시간 양대수눈금에서는 큰 선형관계가 있다고 결과가 나왔습니다. 이와 같은 상황은 1개월 혹은 6개월의 장기간의 가동에서도 같습니다. 이 회귀직선은 식(3)과 같이 나타낼수 있습니다. 본 식을 이용하는 것으로 예를들어 축력이 70%까지 저하하는 시점의 풀림 수명치 등을 추정할수 있습니다.

또한, 몇만 시간 경과후 (몇 만 키로 주행 후) 축력 저하량도 예측할수 있습니다. 그림 11는 그 사고 방식을 나타낸 풀림 평가 선도의 한 예 입니다. 이 사고방식이 각종 제품에 적용할수 있을지 검토 및 풀림 평가기준의 설정을 어떻게 행할지 향후 과제입니다.

log r = a + b × log h (3)

h : 가동시간

r : (측정시 축력)/(초기축력)

a, b : 상수

그림 10. 실제 기계의 풀림 현상

<

<

그림 11. 실제 기계의 풀림 평가 선도

3 정리

나사체결기술의 기본적인 과제를 제시하고 여러 추진해 온 실제기기에서의 나사체결체의 피로수명평가법, 풀림 수명평가법 및 나사체결체의 체결신뢰성향상책의 일단을 나사체결기술동향의 한 예시로 제시하였습니다.

본 설명이 실제기기 개발이나 시장트러블 대책 등으로 나사 적정 체결에 대응하는 기술자에게 도움이 되었으면 하는 바램입니다. 덧붙여 자세한 것은 향후 발행하는 자료 혹은 참고 문헌등에 게재된 해설 논문등을 참조해 주세요.

참고문헌

(1) Haruyama, Manabe, Shimodaira, Stars, Analysis of Loads on Screw Fasteners under Actual Operation and Fatigue Life Estimation Method (Previous) (Second Edition), Journal of the Japan Screw Research Association (2015), Vol. 46, No. 11, 12.

(2) Hareyama, S., Manabe, K., Shimodaira, T., Hoshi, A., “Working Load Analysis and Strength Estimation for Bolted Joints during Actual Machine Operation”, Proceedings of ASME, IMECE2014-39193, 2014, 10 pages.

(3) Yoshimoto et al., points of screw fastener design (revised edition), Japan Standards Association (2006), p. 178.

(4) Screw fastening technology navigation (cause and countermeasure of screw fastening body trouble – fatigue breaking edition – (2020), hard rock industry.

(5) Watanabe et al., points of screw tightening mechanism design, Japan Standards Association (1982), p. 216.

(6) Estimation of residual tightening force and estimation of loosening life in relation to the loosening of clear mountains, manabe and bolts, Journal of the Japan Screw Research Association, Vol. 49, Vol. 5, No. 6 (2018).

(7) Hareyama, S., Manabe, K., Kobayashi, S., Loosening Lifetime and Residual Clamping Force Prediction Method on Bolted Joints and Evaluation Criterion of Clamping Force Level for Prevention of Loosening Failure, SAE Technical Paper 2019-01-1111.